露天矿生产的车辆安排

(全国竞赛2003年B题)

钢铁工业是国家工业的基础之一,铁矿是钢铁工业的主要原料基地。许多现代化铁矿是露天开采的,它的生产主要是由电动铲车(以下简称电铲)装车、电动轮自卸卡车(以下简称卡车)运输来完成。提高这些大型设备的利用率是增加露天矿经济效益的首要任务。

露天矿里有若干个爆破生成的石料堆,每堆称为一个铲位,每个铲位已预先根据铁含量将石料分成矿石和岩石。一般来说,平均铁含量不低于25%的为矿石,否则为岩石。每个铲位的矿石、岩石数量,以及矿石的平均铁含量(称为品位)都是已知的。每个铲位至多能安置一台电铲,电铲的平均装车时间为5分钟。

卸货地点(以下简称卸点)有卸矿石的矿石漏、2个铁路倒装场(以下简称倒装场)和卸岩石的岩石漏、岩场等,每个卸点都有各自的产量要求。从保护国家资源的角度及矿山的经济效益考虑,应该尽量把矿石按矿石卸点需要的铁含量(假设要求都为29.5%--1%,称为品位限制)搭配起来送到卸点,搭配的量在一个班次(8小时)内满足品位限制即可。从长远看,卸点可以移动,但一个班次内不变。卡车的平均卸车时间为3分钟。

所用卡车载重量为154吨,平均时速28km/h。卡车的耗油量很大,每个班次每台车消耗近1吨柴油。发动机点火时需要消耗相当多的电瓶能量,故一个班次中只在开始工作时点火一次。卡车在等待时所耗费的能量也是相当可观的,原则上在安排时不应发生卡车等待的情况。电铲和卸点都不能同时为两辆及两辆以上卡车服务。卡车每次都是满载运输。

每个铲位到每个卸点的道路都是专用的宽60m的双向车道,不会出现堵车现象,每段道路的里程都是已知的。

一个班次的生产计划应该包含以下内容:出动几台电铲,分别在哪些铲位上;出动几辆卡车,分别在哪些路线上各运输多少次(因为随机因素影响,装卸时间与运输时间都不精确,所以排时计划无效,只求出各条路线上的卡车数及安排即可)。一个合格的计划要在卡车不等待条件下满足产量和质量(品位)要求,而一个好的计划还应该考虑下面两条原则之一:

- 总运量(吨公里)最小,同时出动最少的卡车,从而运输成本最小;

- 利用现有车辆运输,获得最大的产量(岩石产量优先;在产量相同的情况下,取总运量最小的解)。

请你就两条原则分别建立数学模型,并给出一个班次生产计划的快速算法。针对下面的实例,给出具体的生产计划、相应的总运量及岩石和矿石产量。

某露天矿有铲位10个,卸点5个,现有铲车7台,卡车20辆。各卸点一个班次的产量要求:矿石漏1.2万吨、倒装场Ⅰ1.3万吨、倒装场Ⅱ1.3万吨、岩石漏1.9万吨、岩场1.3万吨。

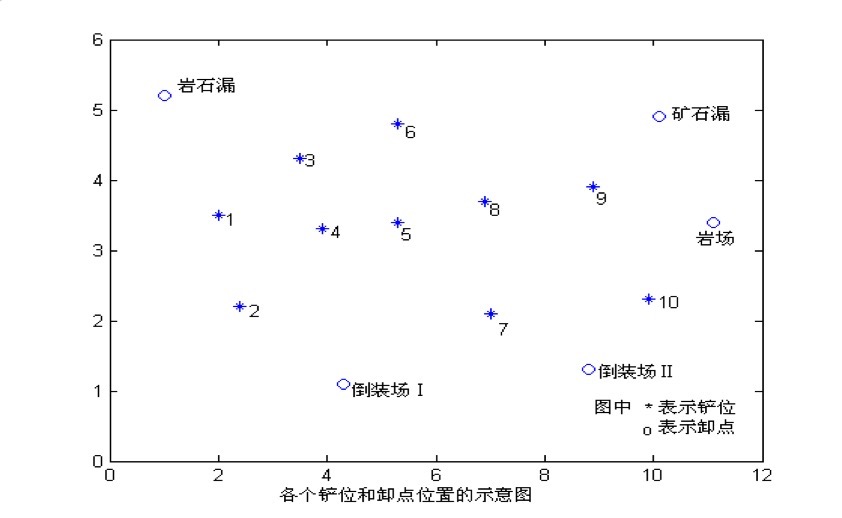

铲位和卸点位置的二维示意图如下,各铲位和各卸点之间的距离(公里)如下表:

| 铲位1 | 铲位2 | 铲位3 | 铲位4 | 铲位5 | 铲位6 | 铲位7 | 铲位8 | 铲位9 | 铲位10 | |

| 矿石漏 | 5.26 | 5.19 | 4.21 | 4.00 | 2.95 | 2.74 | 2.46 | 1.90 | 0.64 | 1.27 |

| 倒装场Ⅰ | 1.90 | 0.99 | 1.90 | 1.13 | 1.27 | 2.25 | 1.48 | 2.04 | 3.09 | 3.51 |

| 岩场 | 5.89 | 5.61 | 5.61 | 4.56 | 3.51 | 3.65 | 2.46 | 2.46 | 1.06 | 0.57 |

| 岩石漏 | 0.64 | 1.76 | 1.27 | 1.83 | 2.74 | 2.60 | 4.21 | 3.72 | 5.05 | 6.10 |

| 倒装场Ⅱ | 4.42 | 3.86 | 3.72 | 3.16 | 2.25 | 2.81 | 0.78 | 1.62 | 1.27 | 0.50 |

各铲位矿石、岩石数量(万吨)和矿石的平均铁含量如下表:

| 铲位1 | 铲位2 | 铲位3 | 铲位4 | 铲位5 | 铲位6 | 铲位7 | 铲位8 | 铲位9 | 铲位10 | |

| 矿石量 | 0.95 | 1.05 | 1.00 | 1.05 | 1.10 | 1.25 | 1.05 | 1.30 | 1.35 | 1.25 |

| 岩石量 | 1.25 | 1.10 | 1.35 | 1.05 | 1.15 | 1.35 | 1.05 | 1.15 | 1.35 | 1.25 |

| 铁含量 | 30% | 28% | 29% | 32% | 31% | 33% | 32% | 31% | 33% | 31% |